IL VIAGGIO DEL PADIGLIONE NEL MONDO

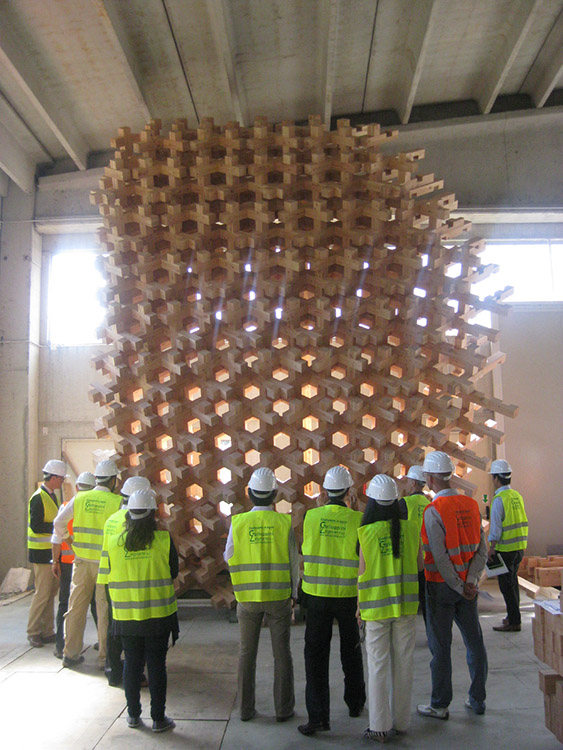

Al termine di Expo 2015, nell’ottobre 2015, i segmenti di pareti in legno sono stati dislocati nei luoghi più disparati, in modo da rendere eterna nella memoria un’opera concepita per una manifestazione effimera.

Uno di questi “mock-up” è stato collocato ad Arte Sella, luogo in Borgo Valsugana (TN) che raccoglie opere d’arte in materiali naturali entro un contesto paesaggistico incontaminato. Altri due sono invece stati collocati nel sud Italia, a Favara e a Ischia, due contesti isolani presso i quali il Politecnico di Milano -che ha reso possibile la movimentazione di detti elementi in tali luoghi- è da anni attivo con progetti di rigenerazione e ricostruzione urbana; in particolare a Ischia, contesto fortemente sismico, la struttura simboleggia quanto tipologie costruttive dall’elevata duttilità e in materiali leggeri possano fornire adeguata risposta nei confronti di terremoti, oltre a istituire collegamento di analogia tra l’isola campana e il Giappone, due territori circondati dal mare e accomunati da un passato intensamente sismico.. Altre due strutture, infine, sono collocate presso prestigiosi atenei (Politecnico di Milano e Università di Tokyo), a suggello della componente di ricerca e innovazione che ha permeato il progetto sin dai primi istanti.

Il viaggio del padiglione, ad ogni modo, non si è esaurito: temporaneamente presente presso Alpaa nel luglio 2022, un frammento dell’opera inizialmente ubicato presso la sede di Galloppini Legnami a Borgosesia verrà trasportato all’interno del contesto naturale di Oasi Zegna, in provincia di Biella. Ennesimo esempio di possibile riutilizzo della struttura come elemento di arredo urbano in contesti di pregio o da riqualificare, dove architettura e ingegneria si legano alla natura grazie all’impiego del legno strutturale.

INGEGNERIZZAZIONE E CALCOLI STRUTTURALI

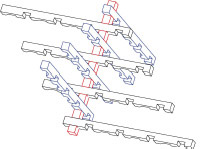

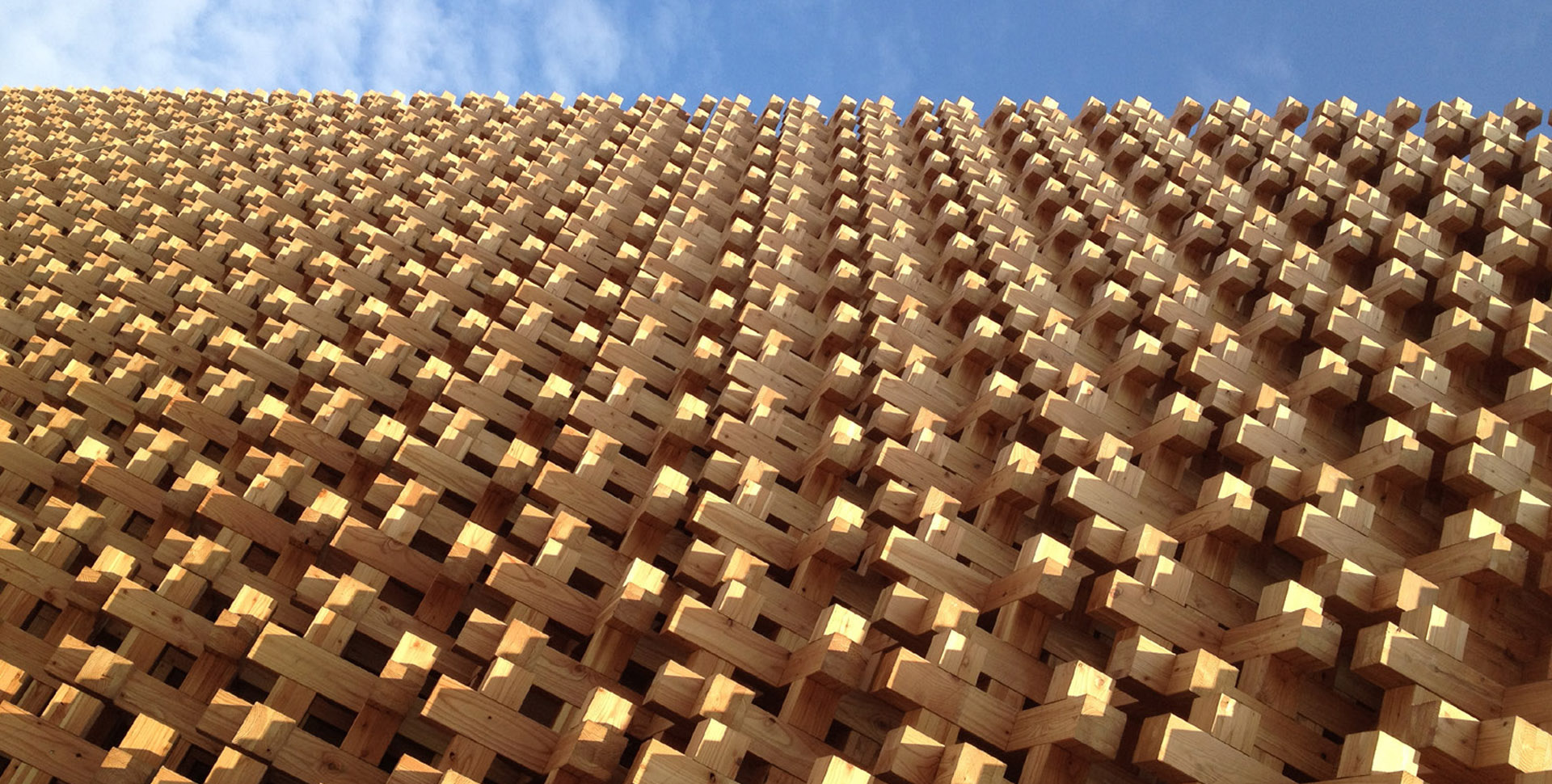

La struttura lignea del padiglione consta di pareti autoportanti formate da aste in lamellare di larice giapponese incastrate tra loro. Essa adotta uno stato di coazione strutturale noto come “metodo di tensione compressiva”, una caratteristica delle tecniche costruttive tradizionali giapponesi, qui ri-adattata alla luce di prefabbricazione e lavorazioni con macchine a controllo numerico. Tale metodo sfrutta favorevolmente le tensioni perpendicolari alla fibratura, solitamente fattore limitante per un materiale anisotropo come il legno, conseguendo in stati di coazione nel legno che permeano ogni nodo di tensione. In questo modo sollecitazioni orizzontali (vento e sisma) sono assorbite dall’attrito generatosi presso i nodi tra le aste, interconnesse in modo tale da conferire duttilità alla struttura, come da tradizione costruttiva nipponica. La configurazione a nido d’ape, poi, comporta l’assenza di superfici continue, dando così poca adito al carico vento anche in presenza di altezze considerevoli.

Dal punto di vista della progettazione statica e dinamica della struttura, schematizzare il padiglione con una pulita e chiara concezione strutturale sarebbe risultato complicato in virtù dell’elevato grado di iperstaticità dell’opera. Si è rivelato necessario abbandonare alcune categorizzazioni della classica tecnica delle costruzioni in favore del seppur arduo compito di immedesimarsi nella mentalità costruttiva del Giappone del passato, seppur lontanissimo culturalmente e geograficamente. “Architettura” per i giapponesi non è un concetto eterno, bensì il risultato tangibile di un numero di ricostruzioni e ristrutturazioni; a essere imperituro non è tuttavia il materiale, che nel caso in esame è sostituibile e facilmente reperibile, quanto piuttosto la concezione mentale e il suo corrispettivo gesto tecnico-attuativo.

Si comprende quindi come il carattere di resistenza del manufatto, all’interno della quale vi è certamente l’antisismicità, non scaturisca in prima battuta dal materiale utilizzato, bensì dalla concezione strutturale conforme alle caratteristiche dell’opera, dunque dalla ricorsività di nodi sapientemente progettati. Data la ridondanza dei vincoli, il cedimento di un singolo incastro non innesca infatti alcun effetto domino che porterebbe al collasso dell’intera struttura: un chiaro indice di robustezza, attuato anche per mezzo del principio di gerarchia delle resistenze, privilegiando la resistenza dei nodi rispetto a quella delle travi.

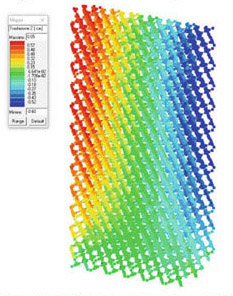

La modellazione con software basati sulla discretizzazione di elementi finiti (finite element analysis) si è resa necessaria per confermare i vantaggi che si erano supposti in fase di progettazione. Dall’analisi del modello si è potuto constatare che le reazioni alla base risultano molto basse, grazie alla distribuzione in pianta dei carichi verticali data dall’elevato numero di appoggi. Allo stesso tempo, nessun nodo risulta eccessivamente caricato e non si notano pertanto concentrazioni di tensione tali da mettere in dubbio il funzionamento dell’opera.

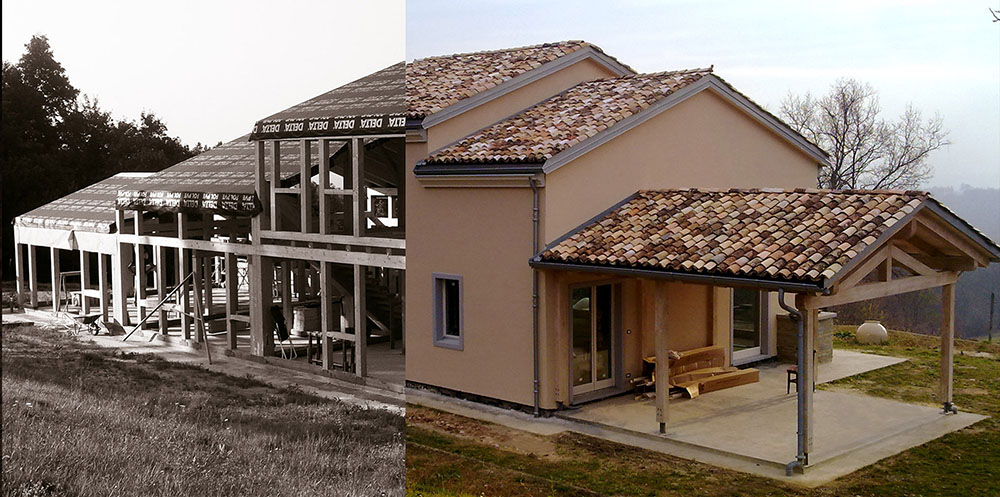

LA FASE DI PRODUZIONE E COSTRUZIONE

La fase di produzione intrapresa da Galloppini Legnami si avvale di standardizzazione dei pezzi e di ridondanza strutturale quali espedienti per ridurre il numero di elementi differenti a solo 4 pezzi, uguali ma specchiati a due a due. Inoltre, grazie al lavoro delle macchine CNC utilizzate durante la fase di produzione, si riesce a prefabbricare tutti gli elementi necessari al montaggio con una tolleranza di precisione di alcuni decimi di millimetro, pressoché scongiurando la presenza di errori produttivi. Il lavoro delle macchine a controllo numerico necessita tra i 2,5 ed i 3 minuti a pezzo, piallatura e impregnatura escluse e a seconda del tipo di fresata richiesto: oltre alle normali fresature per permettere il reciproco incastro tra aste alcuni pezzi presentano infatti un taglio a 45°, necessario nell’ultima fase di montaggio per inserire e ruotare gli elementi verticali in modo da garantire il vincolo d’incastro.

Le tolleranze di incastro stabilite da Galloppini Legnami si attestano a un valore pari a 1,5 mm. Questo scaturisce non dalla precisione di lavorazione delle macchine a controllo numerico, che operano con tolleranze di appena 0,1 mm, bensì dal comportamento fisico-igrometrico del legno. Una volta in opera, infatti, gli elementi il legno lamellare presentano un’umidità di equilibrio in un range di 13-16%, superiore a quella presente durante la fase di produzione (10-11%). L’aumento dimensionale atteso, prevalentemente nelle direzioni radiale e tangenziale, raggiunge pertanto valori percentuali dell’ordine del 1-2% -valore che si traduce, con le sezioni di progetto, in aumenti di 0,5-1 mm. Gli stati di sovratensione derivanti, ad ogni modo, non hanno ripercussioni sul comportamento statico della struttura, in conseguenza dell’elevato numero di nodi che possono assorbire tali variazioni.

La fase di montaggio in opera è stata preceduta dall’assemblaggio, presso gli stabilimenti produttivi di Galloppini Legnami, di un mock-up in scala 1:1 al fine di verificare il corretto incastro e funzionamento degli elementi lignei prodotti con macchine CNC. Dal mock-up si è notato un disallineamento verticale dei nodi di circa 3 mm ogni metro di altezza, questione ad ogni modo agevolmente risolta con l’ausilio di viti in determinati nodi localizzati (principalmente vicino alla fondazione e nella parte alta delle singole travi).

Una volta appurata l’assenza di problematiche di tipo costruttivo si è proceduto al trasporto della struttura risulta, facilitato dall’adozione di elementi snelli e facilmente trasportabili. Il reticolo prevede infatti l’utilizzo di aste dalle dimensioni limitate (appena 208 cm di lunghezza per 11,5 di lato della sezione trasversale quadrata), permettendo un trasporto agevole anche in zone poco accessibili. A Expo Milano 2015 ogni elemento ha un volume totale di circa 27500 cm3 ed è quindi possibile trasportare più di 1600 pezzi su un auto-treno di normali dimensioni commerciali. Si aprono così vari scenari di applicazione, da sistemazioni montane ad interventi in centri storici come, ad esempio, opere di messa in sicurezza, facendo dialogare storia, architettura e ingegneria attraverso l’utilizzo del legno.

Il cantiere presso l’area Expo inizia con il getto del cordolo in c.a., maturato il quale viene disposta la radice di appoggio in legno lamellare. Questa viene fissata al basamento tramite elementi in carpenteria metallica (barre filettate, piatti e dadi) ed è sagomata in modo da conferire una pendenza di circa 35° (pendenza del 70%) alla soprastante griglia orizzontale di partenza. Si realizza quindi la griglia stessa, fissata alla radice con due viti a tutto filetto presso ciascun nodo di giunzione tra i due elementi. Si procede con l’inserimento degli elementi verticali, dunque di ulteriori griglie orizzontali. La successiva fase prevede l’inserimento di elementi verticali calati dall’alto, che si incastrano mediante una rotazione del pezzo stesso: questo passaggio blocca solidarmente tutti i pezzi insieme, creando uno stato di coazione strutturale. Reiterando il processo descritto con ulteriori griglie orizzontali ed elementi verticali si giunge fino al completamento della struttura: ogni elemento risulta ora vincolato con altri 8 a esso perpendicolari. In ultimo la sommità della parete viene assicurata alla retrostante struttura principale tramite tenditori in acciaio zincato e opportuni elementi di fissaggio delle piastre a essi connesse (viti e bulloni).

In fase di montaggio il carattere autoportante delle pareti del padiglione diviene peculiarità quasi unica: la proposta costruttiva non necessita infatti l’ausilio di sostegni esterni durante la realizzazione. Il sistema prende forma a partire da un basamento in c.a. al quale è vincolata, attraverso dei tirafondi, una banchina di partenza con i primi intagli necessari. I successivi elementi vengono posti senza l’ausilio di sostegni esterni, essendo autoportante la struttura. Le fasi di montaggio sono progressive e univocamente determinate, al tempo stesso rapide trattandosi di una sequenza di collegamenti in sola carpenteria lignea.

Il sistema costruttivo proposto ha il vantaggio di poter essere smontato agevolmente, seguendo il procedimento inverso alla sua realizzazione, e ricomposto in altra sede, aprendo a varie finalizzazioni e destinazioni d’uso in ottica di sostenibilità ambientale. Se trattato e adeguatamente protetto il legno è un materiale che può durare a lungo, previa considerazione in sede progettuale circa la protezione da attacchi organici spesso dovuti a ristagno di acqua.

IL PROGETTO IN NUMERI

800 m3 CUBATURA DI LEGNO IMPIEGATO

1200 m2 SUPERFICIE COMPLESSIVA DI PARETI VERTICALI

12 m ALTEZZA MASSIMA DEL PADIGLIONE E DELLE PARETI

18.000 NUMERO DI PEZZI IMPIEGATI

2080x115x115 mm LUNGHEZZA DI CIASCUN PEZZO E VALORI DELLA SEZIONE TRASVERSALE

3’ 25” TEMPO DI LAVORAZIONE DI CIASCUN PEZZO (fino a 14 lavorazioni per pezzo)

140.000 NUMERO DI INCASTRI

1,5 mm TOLLERANZA INCASTRO

Altri articoli...

© 2018 Galloppini Legnami - P.IVA 01939930028 - Note Legali - Condizioni Generali di Vendita - Privacy Policy - Cookie Policy